NUESTRA OFERTA

Equipos

» Extracción

» Pulp Drying

» Evaporación

» Cristalización

» Centrifugación

» Secado de Azucar

» Automatización

Servicio

» Smart Monitoring

» Consultoria

» Ingeniería

» Instalación

» Administración de Proyectos

» Puesta en marcha

» Automatización

» Estudios de Concepto

Soluciones Completas

» Servicios EPCM

» Administrador de Proyectos

» Diseño de fabricas completas

Innovación

» Investigación y Desarrollo

» Alternativas Sacarosa

Sustitutos

» Smart4sugar

Posventa

» Montaje

» Servicios

» Inspección

» Actualización “Retrofit”

Lideres Mundiales en la Industria Azucarera

Maquinaria & Equipos

Extracción

Centrifugación

Evaporación

Secado de Azúcar

Automatización

Cristalización

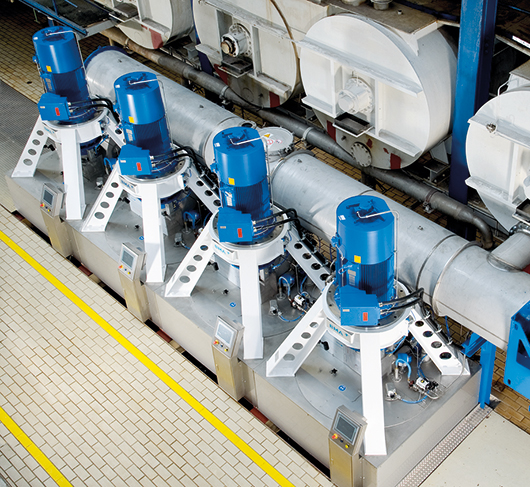

Centrífugas BMA: Permanencia en el proceso

La implementación de procesos continuos en la producción es un requisito básico para la eficiencia.

En lo referente a la extracción de azúcar, las centrífugas BMA garantizan una producción constante aunada al mayor caudal posible. Y esto no es todo, nuestras centrífugas se distinguen por su fácil manejo.

Centrifuga Continua K3300F

Diferenciales de las centrífugas BMA

- Eficiencia energética gracias a un caudal maximizado.

- Máxima pureza del azúcar gracias a la excelente preparación del producto.

- Su estructura funcional hace que sean fáciles de manejar y no requieran apenas mantenimiento.

- Optimizadas para cumplir altos estándares de higiene.

- Pueden utilizarse para separar todas las suspensiones de cristales en productos B y C (caña/refinería).

Haciendo Más Eficiente su Producción de Azúcar

SUBIRExtracción Caña de Azúcar Difusores BMA

Difusores BMA para sacar el máximo provecho

El objetivo de toda campaña azucarera es conseguir el mayor producto posible. Es una enorme ventaja cuando ya en la extracción del jugo se puede utilizar un proceso sencillo pero sólido: la difusión. Por eso muchas azucareras modernas cuentan con la tecnología de vanguardia de los difusores BMA.

Altos grados de extracción

Los difusores BMA se utilizan cuando a partir de una caña de azúcar abierta mecánicamente se desea obtener un jugo crudo con la mayor concentración de azúcar para seguir procesándolo a continuación de forma rentable. Nuestros difusores permiten un ajuste optimizado de parámetros como tiempo de retención, relación caudal/volumen, cantidad de agua de aportación y gradiente de concentración. De este modo alcanzamos grados de extracción de hasta el 98,5%.

Instalación y funcionamiento sencillos y rentables

El principio de funcionamiento de los difusores de BMA es sencillo y su construcción robusta. Al incorporar una pequeña proporción de componentes complejos, son posibles altas cuotas de fabricación locales. La utilización de menos componentes móviles reduce el desgaste. Además, se utilizan mayoritariamente módulos estandarizados. Esto supone un ahorro de los costes y conduce a resultados tecnológicos excepcionales. El proceso de difusión, sencillo al tiempo que fiable, permite, en combinación con un alto grado de automatización, un funcionamiento de las instalaciones con menos personal, especialmente en comparación con los molinos de caña.

Más potencial para la cogeneración

Un accionamiento central, la utilización de bombas pequeñas y los pocos componentes móviles de los difusores BMA contribuyen en conjunto a ahorrar energía. Así, cada kilovatio-hora (kWh) no necesitado puede ahorrarse o venderse a terceros.

Ventajas de los difusores BMA

- Máximos grados de extracción de hasta el 98,5%.

- Bajos costes de inversión, de operación y mantenimiento.

- Altas cuotas de fabricación locales.

- Alto potencial de cogeneración gracias a un bajo consumo de energía.

- Alta pureza del jugo.

- Poca propensión a infecciones.

- Poca humedad residual en el bagazo.

- Posibilidad de instalación en exteriores.

Evaporador de Película Descendente de BMA

Pieza clave de la economía térmica

El funcionamiento de los sistemas de evaporación influye decisivamente sobre la economía térmica de las azucareras y refinerías. Adaptados de forma óptima al conjunto del proceso, permiten eficaces medidas para aumentar la eficiencia energética en etapas de procesos previas y posteriores.

Único: El sistema de distribución de jugo de BMA

Los niveles previo, intermedio y principal del distribuidor de jugo BMA dividen la alimentación de jugo de forma especialmente uniforme en flujos cada vez menores. De este modo, los tubos de calefacción se mojan con una película de jugo muy uniforme. Esto impide la formación de carbón de azúcar y optimiza la transferencia de calor.

Delgado y compacto

El separador de jugo integrado situado debajo de la cámara de calefacción hace posible que la estructura sea especialmente delgada. De este modo, se necesitan superficies de colocación más pequeñas y se ahorran costes en la construcción de acero. A diferencia de los evaporadores en que el separador está situado en la parte superior, en este tipo de evaporador es posible acceder fácilmente al distribuidor de jugo.

Adecuados para satisfacer todo tipo de exigencias

Los evaporadores BMA permiten un circulación independiente de la entrada y salida de jugo. De este modo pueden operarse con estabilidad incluso cuando existen fluctuaciones en el proceso.

Fáciles de limpiar

Para la inspección y una limpieza sencilla, los evaporadores de película descendente de BMA que se utilizan en fábricas de azúcar de caña cuentan con un domo distribuidor de jugo elevado. En caso necesario, el distribuidor de jugo y los tubos de calefacción pueden limpiarse con un chorro de agua a alta presión desde el fondo tubular sin que sea necesario abrir la brida.

BMA ofrece una configuración de los evaporadores adaptada específicamente a las condiciones de funcionamiento y soluciones especiales para distintas aplicaciones.

Principales ventajas

- Adaptación óptima a las condiciones de funcionamiento concretas.

- Ingenioso concepto de ingeniería para un uso eficiente del evaporador.

- Transferencia de calor muy alta.

- Poco tiempo de permanencia del jugo.

- La distribución homogénea del jugo impide la formación de carbón de azúcar.

- Una excelente separación de las gotas impide las pérdidas de azúcar.

- Funcionamiento estable incluso cuando existen fluctuaciones en el proceso.

- Fácil acceso.

- Ahorro de espacio.

- Opcionalmente: Las cuotas de fabricación locales reducen los costes de inversión.

Cristalización

Tacho VKT

Bombas DRP

Mezclador MMM

Cristalizador OVC

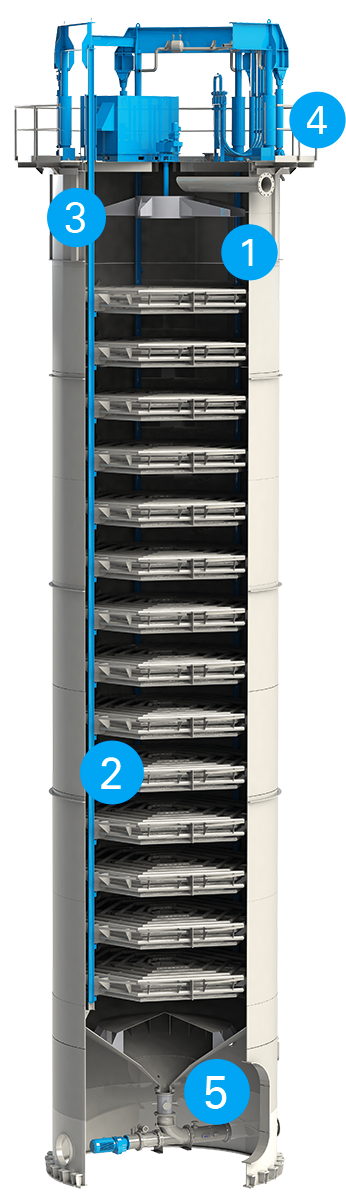

Torre de Cristalización (VKT)

Una solución para una gran variedad de aplicaciones

Las Torre de cristalización (VKT) de BMA han sido diseñadas para conseguir una masa cocida con la máxima pureza y para su uso en refinerías y fábricas de azúcar de caña y de remolacha. En la actualidad, estas torres satisfacen ya en más de 75 fábricas las mayores exigencias: continuidad en el proceso, alto contenido de cristales en la masa cocida y necesidad mínima de espacio al poder colocarse en exteriores.

Intervención optimizada del personal gracias a la automatización

A diferencia de los procesos de evaporación y cristalización discontinuos, el operador de la instalación, en el funcionamiento normal, sólo asume tareas de supervisión.

Servicio las 24 horas del día

Las condiciones de servicio uniformes permiten tiempos de permanencia prolongados. Las torres de cristalización por evaporación de BMA disponen de un sistema bypass para un proceso de limpieza óptimo. Esto permite un funcionamiento continuo las 24 horas del día de la torre durante la campaña (24 horas al día, 7 días a la semana).

Eficiencia mediante un caudal continuo

A diferencia de los aparatos discontinuos, el tacho continuo VKT permite la toma uniforme de vapor de calentamiento de la estación de evaporación. De este modo, la estación de evaporación funciona de forma mucho más uniforme y el contenido de materia seca de la meladura permanece constante.

Ahorro de vapor gracias a una menor presión del vapor de calentamiento

Gracias a un nivel más bajo de masa cocida encima de la cámara de calefacción, la presión de vapor de calentamiento permanece baja si se utiliza un agitador. Además, la circulación y homogeneidad de la masa cocida mejoran. De este modo, el vapor de calentamiento para el VKT puede tomarse de un efecto de la estación de evaporación que se encuentra más atrás y el vapor de calentamiento con alta presión está disponible al completo para los efectos delanteros.

Circulación constante de la masa cocida incluso con presión de vapor de calentamiento reducida, gracias al uso de agitadores

Si es necesario reducir el rendimiento de la fábrica, el proceso de evaporación y cristalización en el VKT se adapta reduciendo la presión del vapor de calentamiento. La utilización de un agitador en combinación con el fondo de salida de doble cono garantiza una buena circulación y homogeneidad del producto. De este modo, no es necesario añadir agua ni vapor a la masa cocida. Esto permite ahorrar energía durante el proceso.

Ventajas del VKT de BMA

- Cámaras cilíndricas, probadas en la práctica

- Utilización de agitadores para una buena circulación y mezcla

- Flujo definido de masa cocida de cámara a cámara

- Estado del proceso regulado en cada cámara

- Limpieza de las cámaras por separado con la producción en curso

- Solución que requiere poco espacio gracias a su estructura vertical

OVC: el Cristalizador-Enfriador

El enfriamiento eficiente de la próxima generación. Todo para una formación de cristales constante con el máximo rendimiento.

Cristalizadores-Enfriadores

Se utilizan en todo el mundo en fábricas de azúcar de remolacha y de caña, así como en refinerías de azúcar, para cristalizar de forma económica y óptima el azúcar contenido en soluciones cristalinas de baja pureza.

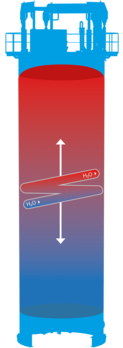

¿Cómo funciona?

Para un crecimiento óptimo de los cristales.

El cristalizador-enfriador aprovecha la fuerza de la gravedad: el sentido de flujo de la masa cocida es desde arriba hacia abajo. Cuando la masa cocida entra en la cámara de enfriamiento, se requiere precisión. Un distribuidor de producto en rotación lenta reparte la masa cocida entrante de manera uniforme sobre toda la sección del cristalizador.

El sistema de enfriamiento consta de bloques de enfriamiento estandarizados por los cuales el agua de enfriamiento circula en contracorriente a la masa cocida. Todo el sistema de enfriamiento oscila 1 m en sentido vertical.

Gracias a este principio y a la disposición simétrica de los tubos de enfriamiento se asegura una distribución del tiempo de residencia breve y un enfriamiento uniforme de la masa cocida. Mediante este proceso de enfriamiento estandarizado se obtiene un alto rendimiento. El accionamiento se efectúa mediante seis cilindros hidráulicos dispuestos simétricamente sobre la tapa del cristalizador-enfriador y se realiza con un sistema hidráulico. Los bloques de enfriamiento oscilantes se encargan, además, de un efecto autolimpiante. Esto implica un funcionamiento continuo durante la zafra y menor necesidad de mantenimiento durante el proceso de producción en curso. El sistema de agua de enfriamiento es un circuito cerrado. Este sistema es independiente de una conexión permanente a un sistema de agua limpia.

Reducción de la temperatura mediante la cristalización por enfriamiento oscilante

Reducción de la temperatura mediante la cristalización por enfriamiento oscilante

La optimización de la ingeniería de procesos proporciona una mejor densidad de potencia:

- superficie de enfriamiento específica aumentada

- excelente efecto autolimpiante gracias a bloques de enfriamiento oscilantes

- rendimiento máximo gracias a un enfriamiento definido

- muy buena transferencia de calor a largo plazo entre la masa cocida y el medio de enfriamiento

El enfriamiento perfecto.

El sistema de enfriamiento de la próxima generación.

Los cristalizadores-enfriadores se utilizan con éxito en todo el mundo en ingenios azucareros de remolacha y de azúcar de caña, así como en refinerías de azúcar, para la cristalización rentable y óptima del azúcar en las suspensiones de cristales (masa cocida) de baja pureza.

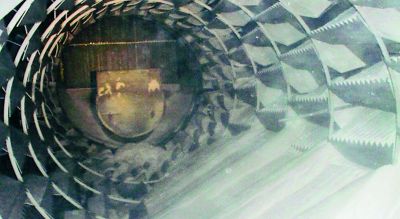

Los cristalizadores-enfriadores de BMA (abreviado OVC) se suministran con una forma constructiva vertical. Constan de un espacio de producto cilíndrico (1) con tubos de enfriamiento dispuestos únicamente en el interior (2). La masa cocida se alimenta a través del distribuidor de producto (3). Los cilindros hidráulicos (4) constituyen el accionamiento para los paquetes de enfriamiento de oscilación vertical. La evacuación de producto se efectúa en el extremo inferior del OVC (5) y puede ajustarse individualmente a la infraestructura de tuberías.

Características constructivas

- Bloques de enfriamiento y cuerpo del cristalizador-enfriador según el principio de construcción modular

- Dispositivo de elevación y distribuidor de producto estándar

- Forma constructiva compacta

- Fácil conexión a los sistemas de tuberías gracias a las bridas normalizadas

Tecnología:

A la hora de desarrollar sus cristalizadores-enfriadores para masas cocidas de producto de bajo grado, BMA puso un gran énfasis en las bases teóricas y desarrolló cristalizadores que permiten enfriar sin problemas masas cocidas de alta viscosidad (viscosidades de entrada de 150-200 Pas) incluso en caso de una relación no-azúcares/agua de 4 hasta una temperatura final de 40 °C (¡viscosidades de salida de 1000-2000 Pas!). Los cristalizadores-enfriadores de BMA se emplean con gran éxito tanto en la industria azucarera de remolacha como en la de caña. Hoy en día se construyen exclusivamente en ejecución vertical.

Variedad de tamaños

Detalles por Tamaños

|

Paquetes de enfriamiento |

Altura cilíndrica (m) |

Caudal Caña (t/h) |

Caudal remolacha (t/h) |

Volumen (m³) |

Superficie de enfriamiento (m²) |

| 4 | 11,4 | 7 | 6 | 132 | 232 |

| 6 | 13,8 | 10,5 | 8,5 | 180 | 348 |

| 8 | 16,2 | 14 | 11 | 228 | 464 |

| 10 | 18,6 | 17,5 | 13,5 | 276 | 580 |

| 12 | 21,0 | 21,0 | 16,5 | 324 | 696 |

| 14 | 23,4 | 24,5 | 19,5 | 372 | 812 |

| 16 | 25,8 | 28 | 22,5 | 420 | 928 |

| 18 | 28,2 | 31,5 | 25,5 | 468 | 1044 |

| 20 | 30,6 | 35 | 28,5 | 516 | 1160 |

| 22 | 33,0 | 38,5 | 31,5 | 564 | 1276 |

| 24 | 35,4 | 42,0 | 34,5 | 612 | 1392 |

Instalaciones y automatización de un solo proveedor

La mejor solución constructiva solo ofrece todo su potencial mediante un control y la automatización del proceso adaptados. Junto con BMA Automation, ofrecemos para ello la vinculación necesaria entre la construcción de maquinaria, la ingeniería de procesos y la técnica de medición, control y automatización.

Ofrecemos módulos de automatización en diferentes variantes:

- «Essential» ofrece la seguridad básica de la maquinaria

- «Extended» amplía este alcance con aspectos técnicos del proceso.

- «Advanced» incluye otros grupos y, por tanto, ofrece la solución completa para toda la etapa del proceso.

Nuestro servicio: desde la primera toma de contacto hasta el último detalle

Tanto si se trata de planificar una instalación como de ingeniería mecánica, técnica de automatización o prestaciones del servicio posventa tras el montaje, en BMA su proyecto se encuentra en las mejores manos desde el principio. Desarrollamos, junto a usted, la mejor solución para sus necesidades y le acompañamos desde la primera idea hasta que se coloca el último tornillo y su instalación se encuentra a pleno rendimiento, e incluso durante toda la vida útil de la instalación.

Concepción:

La concepción de BMA se basa en un cristalizador-enfriador vertical con haces tubulares oscilantes. El objetivo es separar la mayor cantidad posible de sacarosa de la miel madre mediante la cristalización sucesiva de los cristales existentes. Dado que se trata de la última fase de desacarificación del proceso de producción de azúcar y que un error en la gestión de proceso durante esta fase puede provocar pérdidas irreversibles de azúcar por la melaza, la cristalización por enfriamiento es de suma importancia.

Con el OVC, BMA ofrece la solución para una cristalización por enfriamiento continua para la desacarificación óptima sin formación de finos.

Ventajas y características:

- Alto rendimiento gracias a un comportamiento definido de tiempo de permanencia

- Excelente efecto autolimpiante en las superficies de refrigeración oscilantes

- Empleo sin problemas para masas cocidas de muy alta viscosidad

- Posibilidad de una gran superficie de refrigeración específica con una potencia de accionamiento específica reducida.

El sistema de enfriamiento consta de elementos bloque de refrigeración estandarizados, en los que el agua de refrigeración circula por conducción forzada en contracorriente a la masa cocida.

El sistema de enfriamiento completo oscila 1 m en sentido vertical. Así, y gracias a la disposición simétrica de los tubos de refrigeración, se aseguran una distribución del tiempo de permanencia y un enfriamiento de la masa cocida óptimos.

Es posible variar la velocidad de oscilación del sistema de enfriamiento en dos escalones.

El accionamiento se efectúa por seis cilindros hidráulicos repartidos simétricamente en la tapa del cristalizador-enfriador. Los bloques de enfriamiento están divididos en dos partes que pueden conectarse y desconectarse independientemente.

En los cristalizadores-enfriadores de este tipo la masa cocida siempre fluye desde arriba hacia abajo. Un repartidor en rotación lenta reparte la masa cocida entrante uniformemente sobre toda la sección del cristalizador.

Del lado de masa cocida, el cristalizador-enfriador no incluye ni cojinetes deslizantes o rodamientos ni prensaestopas.

El agua de refrigeración puede enfriarse en una instalación de refrigeración de retorno instalada separadamente, pero también es posible una refrigeración de retorno del agua de enfriamiento dentro de un refrigerador por aire montado en el sistema de oscilación que sigue sus movimientos de vaivén. En este caso se suprime el circuito secundario completo de agua de refrigeración.

Mezclador de Melaza y Masa Cocida (MMM)

Los mezcladores de melaza y masa cocida permiten mezclar de forma óptima melaza precalentada y masa cocida enfriada. Aumentando la temperatura del producto, se consigue reducir la viscosidad de la masa cocida según necesidad hasta en una quinta parte del valor inicial.

El mezclador de melaza y masa cocida de BMA prepara una masa cocida de fácil centrifugación y sustituye los dispositivos de recalentamiento del tipo Green-Smith que solían utilizarse antes y que a menudo no trabajan eficientemente, generando gastos relativamente elevados. Se coloca vertical o horizontalmente conectado en serie entre el último cristalizador-enfriador y la estación de centrífugas.

Con el mezclador de melaza y masa cocida BMA, se puede conseguir una mezcla óptima entre melaza calentada y masa cocida enfriada. La cantidad de melaza a añadir es del 10 % como máximo respecto a la masa cocida. Por razón de la reducción del contenido en cristales y del aumento de la temperatura del producto, la viscosidad de la masa cocida disminuye, según convenga, en hasta 1/5 del valor inicial. Además, la melaza sirve de lubri‚ cante.

El mezclador de melaza y masa cocida BMA produce masas cocidas fáciles de turbinar y sustituye a los dispositivos de calentamiento conocidas hasta ahora del tipo Green-Smith cuyo funcionamiento es a menudo poco e‚ caz y costoso. El hecho de que la masa aumente en el 5 al 10 % no tiene inˆ uencia negativa ya que la facilidad de turbinaje se incrementa considerablemente. El mezclador de melaza y masa cocida puede también emplearse para añadir miel intermedia. Se instala vertical o horizontalmente „en serie“ entre el último cristalizador-enfriador y la estación de centrífugas.

Ventajas y características:

- Rendimiento de azúcar y contenido de materia seca mayores.

- Mejor aptitud a la centrifugación.

- Menor caída de presión en las tuberías entre el MMM y la centrífuga.

- Posibilidad de regular la viscosidad de la masa cocida mediante la cantidad de melaza alimentada.

- Viscosidad constante mediante una adición de agua automatizada.

- Flexibilidad de instalación en serie.

- Montaje horizontal o vertical.

- Demanda de espacio reducida.

- Necesidad mínima de trabajos de mantenimiento.

- Comparado con otros sistemas gastos de inversión inferiores.

Tamaños disponibles

| DN 200 |

| DN 250 |

| DN 350 |

| DN 500 |

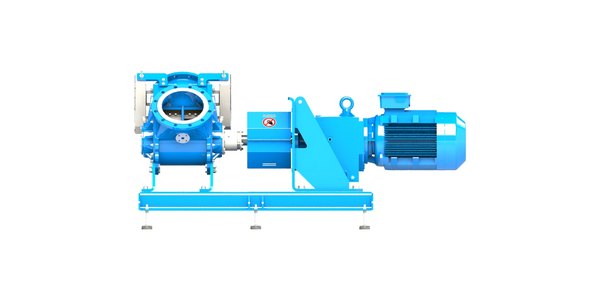

Bombas de masa cocida (DRP) de BMA

Después de muchos meses de desarrollo, BMA presentó en verano de 2018 una nueva generación de bombas de masa cocida: la serie DRP. Al igual que el modelo anterior, la nueva serie se desarrolló de forma consecuente para satisfacer los requisitos de la industria azucarera.

Cuando las cosas se ponen pegajosas

La nueva DRP pone en práctica sus mejores cualidades para bombear medios de alta viscosidad en la producción de azúcar y asegura flujos de material homogéneos en los procesos de cristalización y separación.

Se bombean, preferentemente, los medios siguientes:

-

Suspensiones de cristales A/B/C

-

Pies de templa A/B/C

-

Magma de afinación

-

Masa cocida de refino

Continuidad en la estación de cristalización

Las nuevas bombas de masa cocida de BMA bombean siguiendo el principio de émbolo giratorio. De ese modo es posible transportar de forma homogénea, estable y especialmente cuidadosa con los cristales masas cocidas y suspensiones de un punto A a uno B, además de hacerlo con un desarrollo de rendimiento extraordinario de entre 2 y 120 m³/h.

El diseño robusto, los materiales selectos y las excelentes características de marcha reducen la necesidad de mantenimiento. Las opciones de orientación variables para tubuladuras de entrada y de presión en tramos de 0°, 45° y 90° permiten una conexión sencilla a las infraestructuras locales. El grupo motobomba está disponible en los niveles de presión de 6 y 10 bar.

Con independencia de lo que desee bombear, las bombas de masa cocida de la nueva serie DRP de BMA mantendrán siempre en marcha los flujos de producto en la estación de cristalización.

Principales ventajas

-

Bombeo cuidadoso con los cristales gracias a velocidades reducidas.

-

Desarrollo de rendimiento extraordinario y amplio margen de caudal de entre 2 y 120 m³/h.

-

Características de marcha estables gracias al principio de cámara doble.

Variedad de tamaños

| Tamaño |

Presión de bombeo |

Longitud (long.) |

Anchura (an.) |

Altura (al.) |

Conexiones |

Volumen de bombeo |

||

|---|---|---|---|---|---|---|---|---|

| DRP10 | 6 | 2,350 | 750 | 1,000 | DN 150 | 1 – 10 | ||

| DRP10 | 10 | 2,350 | 750 | 1,000 | DN 150 | 1 – 10 | ||

| DRP25 | 6 | 2,400 | 925 | 1,150 | DN 250 | 2,5 – 25 | ||

| DRP25 | 10 | 2,550 | 925 | 1,150 | DN 250 | 2,5 – 25 | ||

| DRP45 | 6 | 2,600 | 1,000 | 1,200 | DN 300 | 5 – 45 | ||

| DRP45 | 10 | 2,900 | 1,000 | 1,200 | DN 300 | 5 – 45 | ||

| DRP75 | 6 | 3,100 | 1,300 | 1,450 | DN 400 | 8 – 75 | ||

| DRP75 | 10 | 3,100 | 1,300 | 1,450 | DN 400 | 8 – 75 | ||

| DRP120 | 6 | 3,250 | 1,500 | 1,500 | DN 500 | 12 – 120 | ||

| DRP120 | 9 | 3,330 | 1,500 | 1,500 | DN 500 | 12 – 120 |

Las medidas sirven como orientación e interpretación aproximada. Deben entenderse como valores orientativos. Las dimensiones finales dependen de la configuración individual de la bomba y deben consultarse en las especificaciones. Las medidas de longitud no incluyen el ventilador externo, las medidas de altura y anchura deben entenderse con la tubuladura situada a 45° y, además, estas todavía pueden variar en función de la placa de base. Las dimensiones no incluyen las conexiones de la infraestructura.

Secadores de Tambor

Durante el secado de los cristales de azúcar es decisivo transformar el jarabe que se adhiere a la superficie en una forma cristalina. Este proceso de cristalización requiere tiempo y gérmenes de cristalización.

En un tambor secador en contracorriente se dan las condiciones óptimas para un secado efectivo de los cristales del azúcar húmedos que salen de las centrífugas. El secador de tambor combina de forma ideal el tratamiento mecánico de la superficie cristalina con una velocidad reducida de secado. Para influenciar el efecto de secado en el secador tambor existe la opción de insertar aire calentado adicional mediante un tubo central en el secador.

Con los secadores de esta construcción se obtiene una excelente relación entre la energía introducida y la evaporación de agua.

Ventajas:

- La rotación del tambor provoca interacciones mecánicas en la superficie de los cristales de azúcar.

- El calor propio de los cristales de azúcar se aprovecha de forma eficaz para el secado.

- El gran volumen de tambor favorece un flujo másico uniforme.

- La formación de grumos y una humedad brevemente aumentada se toleran sin causar problemas mayores.

- Integrando un tubo central opcional, es posible aumentar la capacidad de secado o emplear el tambor como secador/enfriador.

Soluciones de Automatización Internacionales

BMA Automation ofrece una realización completa de proyectos desde la primera conversación, pasando por la puesta en marcha, hasta el seguimiento de toda la gestión del ciclo de vida de la automatización de su instalación. Benefíciese de un personal con una cualificación excelente, prestaciones disponibles en todo el mundo y la amplia experiencia tecnológica del Grupo BMA en su conjunto.

Todas las Opciones que Tenemos para Ofrecer:

- Consulta

- Ingeniería

- Ingeniería básica

- Ingeniería de detalle – hardware

- Productos a la medida

- Programación de software

- Construcción de interruptores (Switchgear)

- Instalación y puesta en marcha

- Modernización de instalaciones (Upgrades)

- Servicio

![[Translate to Spanisch:] K3300F components: compensator An electropneumatic valve controls the massecuite inflow.](https://www.bma-worldwide.com/fileadmin/user_upload/compensator_schauglas_k3300F_continuous_centrifugal.jpg)

![[Translate to Spanisch:] BMA K-serie Product distributor K3300F continuous centrifugal](https://www.bma-worldwide.com/fileadmin/user_upload/K3300F_continuous_centrifugal_turbo3_product_distributor_BMA_Kserie.jpg)

![[Translate to Spanisch:] Technical data of K3300F continuous centrifugal](https://www.bma-worldwide.com/fileadmin/user_upload/header_k3300F_continuous_centrifugal_technical_data_1440x560.jpg)